电话

400-8796775

如今大容量机组奥氏体材料如TP304H、TP347H、TP347HFG、Super304、HR3C等高等级钢材在火力发电机组锅炉高温受热面的不断应用,管内壁在高温下不可避免的被蒸气氧化,进而形成一定厚度的氧化皮,因氧化皮和基材存在较大的膨胀系数差,在机组启、停过程中氧化皮受应力作用剥落堵塞受热面管。氧化皮剥落堵塞所造成的超温爆管是一个世界公认的普遍性问题,已经成为影响锅炉安全稳定运行的重要因素。

从热力学角度来讲,锅炉管内壁产生蒸汽氧化现象是必然的,因为铁与水反应生成Fe(OH)2,饱和后在一定温度范围转化为Fe3O4在其表面形成Fe3O4氧化膜,并随同有氢析出。

一般来说金属温度对氧化速度的影响最大,而蒸汽压力的影响相对较小,且温度对于不同钢种蒸汽氧化速度的影响方向和程度也不尽相同。

在长期高温运行过程中,奥氏体不锈钢过热器和再热器管子内壁在高温蒸汽的作用下会不断氧化而形成连续的氧化皮,由于氧化皮的膨胀系数0.9*10-5与奥氏体不锈钢基体金属的线膨胀系数:2.1*10-5相比差别很大,温度变化时二者的热胀冷缩变形很不协调就会引起氧化皮破裂并从金属表面剥离,因此在机组启停或温度急剧变化时就更易引起管内氧化皮大面积剥落堵塞管子。

当然,不同管子受锅炉热偏差影响其内壁氧化皮剥落堆积程度也出现较大的差别。

据资料统计分析:亚临界机组正常温度运行(541℃),氧化物高峰期应在35000小时左右就会出现脱落堵塞管道;国内机组高峰期最早的在33000小时左右。超临界机组正常温度运行(571℃),氧化物高峰期应在15000小时左右就会出现脱落堵塞管道;且温度越高,高温氧化就会加速,氧化高峰期来得越早温度越高,高温氧化越快,容易造成氧化物运行中大面积快速脱落堵塞产生爆管。

目前国内已有许多机组相继出现了锅炉氧化皮剥落所导致的爆管、汽室部件严重吹损等事故,成为威胁机组运行可靠性的主要因素。其主原因是机组设计温度高,再加上锅炉受热面热偏差,使部分高温受热面管子金属温度水平偏高,必然导致高温受热面管内壁产生蒸汽氧化。生成的管内氧化皮(Fe3O4和Fe2O3)在机组启停或喷水减温过程中管壁金属温度变化所导致的热应力的作用下发生剥落,在受热面管下部弯管部位堆积或堵塞管子,造成锅炉管子过热损伤,缩短管子的使用寿命或爆管;或被蒸汽带走造成联箱节流孔堵塞、汽轮机通流部分吹损。

下图为氧化皮的各种状态及堵塞后形成爆管:

目前预防机组高温受热面不锈钢管内壁氧化皮层生成剥落,主要有两个途径:

一方面,在锅炉运行管理上采取措施,采用合理的锅炉汽水处理工况,控制金属温度水平,以降低氧化皮的总体生长速度,延长其发生剥落的运行时间,减少氧化皮的生成量。

加强运行调整,严防受热面超温。机组启停机过程中严格控制受热面温度压力的变化率,严禁停炉强制冷却,同时尽量避免机组频繁启停,运行期间适当控制机组的负荷变化率,加强高温受热面热偏差监视及调整,防止受热面局部长期超温运行,减缓氧化皮生成。过热器、再热器减温水手动调整时应平稳操作,避免减温水量大幅度变化导致过热器、再热器管壁温度剧降引起氧化皮脱落。蒸汽吹灰器投用前应加强暖管和疏水,防止蒸汽带水导致受热面管子急速冷却引起氧化皮剥落。

另一方面,利用专用检测仪器及时定量快速检测锅炉高温受热面的氧化皮厚度及剥落堆积状况,及时清理,防止造成管子内部流通面积减小使管子超温过热导致金属快速老化,损伤使用寿命,乃至堵塞爆管。这种方法是在目前的技术条件下,解决锅炉氧化皮剥落堵塞爆管的最为有效的技术手段。

超临界、超超临界大容量锅炉高温受热面氧化皮易堵部位主要发生在高温过热器、高温再热器管屏底部弯头处,且汽流出口侧弯头处堆积量大于进口侧,有焊缝及节流孔处、联箱内也存在部分氧化皮堆积。

1. 氧化皮检测仪在奥氏体不锈钢管屏底部弯头氧化皮检测的应用:

单台大机组锅炉高温受热面有几千甚至上万多个底部弯头,如果全部采用X射线拍片检测,其费用高、效率低、工期长,让发电企业无法认可。

高温过热器、高温再热器管屏基本上是奥氏体钢,由于奥氏体不锈钢不是磁性材料,而管内产生的氧化皮则是磁性材料。采用剩磁法和提升力法是快速检测奥氏体不锈钢弯管内部氧化皮的一种新方法。

我公司研发的氧化皮及异物检测仪器采用剩磁法和提升力法的原理可以方便快速检测到奥氏体不锈钢管屏底部弯头内部的氧化皮堆积状况,其费用低、速度快,结合数字射线检测方法对超标管屏进行复检,确定管内氧化皮堆积的具体情况。单台超临界受热面氧化皮检测可在一周完成,为发电企业缩短检修工期,降低检修成本,起到积极作用。

下图为氧化皮检测仪在检修现场的使用:

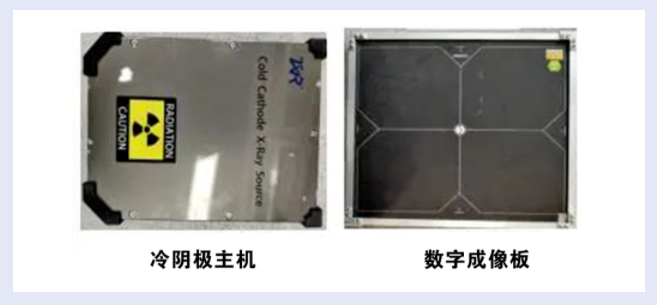

2. 冷阴极数字射线结合快速工装在受热面管屏底部弯头氧化皮检测的应用:

冷阴极数字射线技术,被曝光量小,透照时间短,不需要训机,冷却等优点;无需外接电源,靠锂电池便可拍摄上千张X光片;配合DR数字成像技术,能在几秒内获取检测结果;适用氧化皮检测仪检测超标后复检,确定管内氧化皮堆积的具体情况,为是否割管处理提供有效的底片依据。由于体积小、重量轻、携带方便,结合快速拆装工装、移动控制轨道,可快速完成对受限空间的受热面管全屏底部弯头氧化皮的检测。

下图为冷阴极数字射线及工装在检修现场的使用:

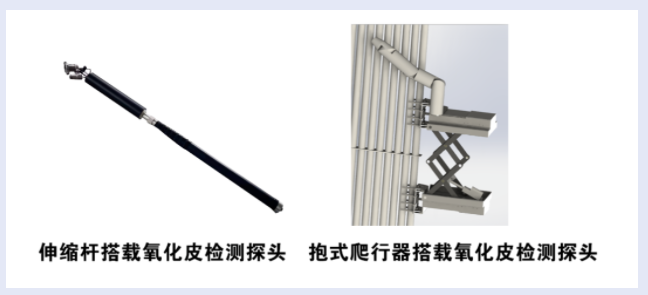

3. 伸缩杆、抱式爬行器搭载氧化皮探头在受热面管屏氧化皮检测的应用:

伸缩杆、抱式爬行器搭载氧化皮检测仪探头,可完成对如再热器管屏人员无法进入的狭小空间、高温过热器迎火面脚手架搭设困难区域、屏式过热器、再热器管屏远端人员无法到达区域的氧化皮检测工作。减少脚手架搭建的时间及成本,提高检测效率,可做到因检尽检,保障检测数据的全面完整。

下图为伸缩杆、抱式爬行器及可使用区域:

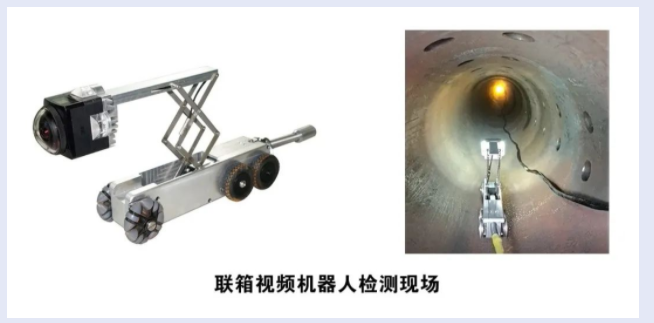

4. 联箱专用机器人在氧化皮检测的应用:

锅炉启停过程中部分氧化皮或异物通过气流吹入联箱与小管接口,或卡在节流孔处,是造成爆管的重要因素,采用联箱专用机器人可对手孔内径大于70mm的联箱进行360°全景高清检测,结合镜头升降功能可检测内径200-600mm的所有联箱。并可清晰显示小孔内部、节流孔氧化皮及异物堵塞情况。

下图为联箱机器人在检测联箱的应用:

5. 管内壁氧化皮测厚仪在受热面管屏氧化皮检测的应用:

停炉检修期间,可使用管内壁氧化皮测厚仪针对易生成氧化皮区域、超温管屏直管段进行氧化皮测厚检测,氧化皮厚度大于0.15mm,易出现剥落,应进行清理。

利用上述检测技术我们可以做到早发现、早预防、早处理避免爆管停炉的事故发生。利用好每一次检修期,做到逢停必检,大修大检(全面检测),小修小检(针对重点部位检测),临修临检(针对重点问题部位检测)。

05

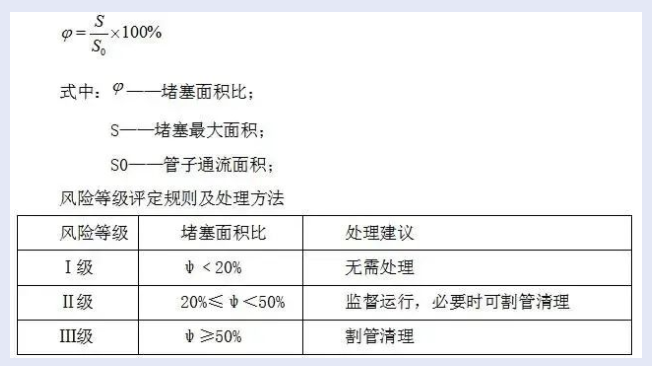

对于氧化皮检测数据超标管子进行冷阴极射线复检,对确定堆积厚度超标的管子进行割管清理。依据《DLT1324-2014锅炉奥氏不锈钢管内壁氧化物堆积磁性检测技术导则》的规定:氧化物堆积量超过弯头通流面积50%(即风险等级为Ⅲ级)的需要割管清理。

割管前可使用橡胶锤对管排进行振打,使垂直管附着氧化皮掉落。管内氧化皮清理完成后使用小径管内窥镜进行内部检查,确认内部洁净无异物,经三级验收后方可进行对口焊接,焊接后使用氧化皮检测仪进行复检,确保检修质量。

对内壁氧化皮厚度超过0.1mm,厚度均匀,且没有剥落的氧化皮采用对系统管内壁进行化学酸洗或使用内壁专用清理设备等方式处理。

切实做好过热器、再热器的逢停必检工作。

锅炉正常停运时加强对高温过热器、再热器进行氧化皮的监督检查。利用检测新技术对包括胀粗、变形、壁厚、外壁宏观检查、弯头氧化皮堆积检查,必要时应安排割管检查。通过以上检查,及时发现隐患并采取处理措施,防止其恶化引发严重后果。

建议结合每次检测结果,进一步采取割管化学分析的方法,查明氧化皮生成规律,从优化温度控制、炉水处理工况、机组起停方式等方面进行深入研究。

文章来源:锅炉人